Die Extraktion von Gasmolekülen aus einem Gasgemisch und deren Anlagerung an einem Feststoff ist ein Prozess, der in vielen industriellen Verfahren eine wichtige Rolle spielt. Für diese Adsorptionsprozesse werden heute in vielen Fällen technische Systeme eingesetzt, die für ihre Aufgabe überdimensioniert sind. Das führt zu einem unnötig hohen Verbrauch von Adsorptionsmaterialien, Investitionsmitteln und Energie. Um dies zu vermeiden, hat ein Forscherteam der Hochschule Luzern ein Modell und einen zugehörigen Leitfaden entwickelt. Sie helfen Verfahrensingenieuren, Anlagen etwa zur Gasreinigung und Gasgewinnung bedarfsgerecht zu dimensionieren. Das energetische Einsparpotenzial veranschlagen die Wissenschaftler auf 25 bis 30 Prozent.

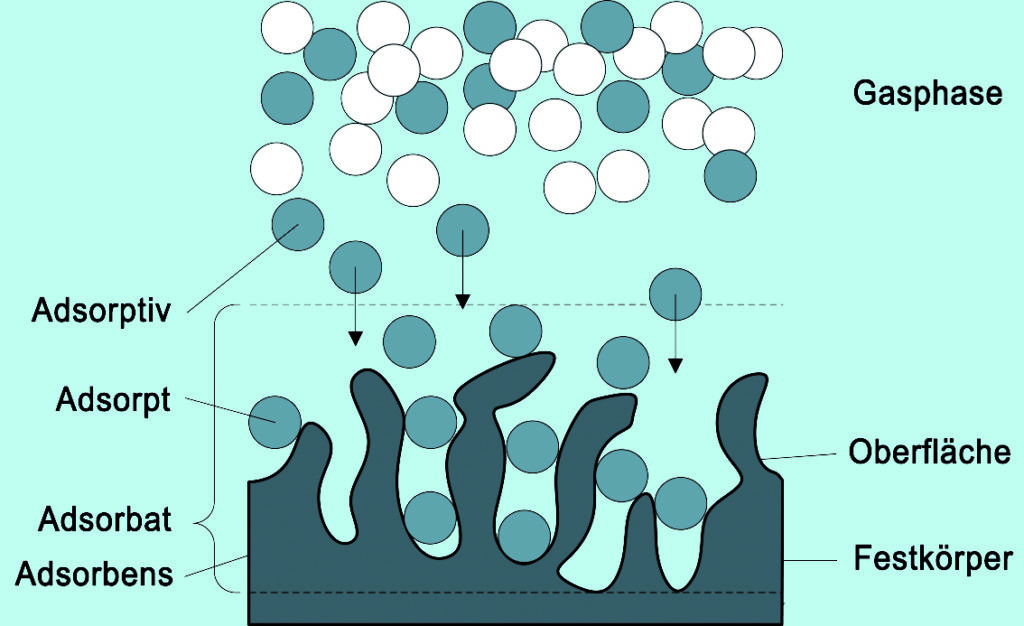

Sei es die Reinigung der Luft eines Lackierwerks von Lösungsmitteln, sei es die Trocknung von Gasgemischen im Werk eines Kryoflüssigkeiten- Herstellers, sei es die Entfernung von Ammoniak aus der Luft eines Viehzuchtbetriebs: In diesen und vielen weiteren Prozessen wird aus einem Gasgemisch ein Stoff mittels Adsorption entfernt. Der Stoff lagert sich dabei an einen Feststoff (Adsorbens) an und wird später von diesem in konzentrierter Form abgetrennt und entsorgt beziehungsweise weiterverwendet. Nicht nur in der Industrie leisten Adsorptionsverfahren wertvolle Dienste, sondern auch in der Gebäudetechnik: In Klimaanlagen wird das Verfahren eingesetzt, um die Luft zu entfeuchten und Geruchsstoffe zu entfernen. Ähnlich in der Dunstabzugshaube: Hier bindet ein Aktivkohlefilter die Küchengerüche.

Adsorptionsprozesse haben ein breites Einsatzfeld in der chemischen Industrie, etwa bei der Trennung von Gasgemischen in Raffinerien oder der Gewinnung von Stickstoff und Sauerstoff, aber auch in der Lebensmittelindustrie. Von grosser Bedeutung ist die Adsorption von Gasen auch in der Umwelt- und Energietechnik. Ein Beispiel ist die Abtrennung von CO2 zur Veredelung von Rohbiogas oder die Entfernung von Dioxinen oder Quecksilber aus Abgasen. Ein relativ neues Verfahren ist die Abscheidung von CO2 aus der Luft, um so dem Klimawandel entgegenzuwirken. Das hierbei gewonnene Kohlendioxid wird beispielsweise von der Chemischen Industrie anstelle von «technischem CO2» eingesetzt, das bisher eigens produziert werden musste.

ANLAGEN RICHTIG DIMENSIONIEREN

Obwohl Adsorber in der Industrie seit langem weit verbreitet sind, besteht bei ihrem Einsatz häufig ein erhebliches Verbesserungspotenzial. «Heute werden oft Adsorber eingesetzt, die für ihre Aufgabe überdimensioniert sind und sehr hohe Sicherheitsmargen aufweisen. Das verursacht nicht nur übermässige Investitionskosten, sondern verschlingt im Betrieb auch unnötig viel Energie», sagt Prof. Mirko Kleingries, ausgebildeter Maschinenbauer mit Industrieerfahrung, der heute das Kompetenzzentrum «Thermische Energiesysteme und Verfahrenstechnik» an der Hochschule Luzern – Technik & Architektur leitet.

Kleingries ist Teil eines HSLU-Forscherteams, das seit Jahren Sorptionsprozesse mit Blick auf ihre Anwendungs- und Optimierungsmöglichkeiten untersucht. So entstand bereits in den Jahren 2014 – 16 die vom BFE geförderte Studie «Technische Sorptionsprozesse für energetische Anwendungen» (TSEA). Die Untersuchung fand bei Sorptionsprozessen ein erhebliches energetisches Sparpotenzial, das zu den Einsparungen der Energiestrategie 2050 im Bereich Industrielle Prozesse beitragen kann.

LEITFADEN ERLAUBT STRUKTURIERTE PLANUNG

Vor diesem Hintergrund haben die Forscher um Mirko Kleingries in den vergangenen Jahren nach Wegen gesucht, dieses Einsparpotenzial zu realisieren. Im BFEProjekt SYSKON entwickelten sie ein mathematisch-physikalisches Modell zur Beschreibung von Adsorptionsprozessen, bei denen aus einem Gasgemisch ein Stoff an einem Festkörper angelagert wird. Im jüngsten Projekt mit dem Namen EESP (für: «Empfehlungen zum Energieeffizienten Einsatz von Adsorptionsprozessen aus der Gasphase») entwickelten sie einen Leitfaden, mit dem Chemie- und Verfahrensingenieure Adsorptionsanlagen planen und korrekt dimensionieren können.

Die Auslegung von Adsorptionsprozessen ist komplex, da eine Vielzahl von Einflussgrössen zu berücksichtigen ist. «Wir wollen mit unserem Leitfaden eine strukturierte Vorgehensweise anbieten, um eine optimale Konzeption von Anlagen zu ermöglichen », sagt Kleingries. Der Leitfaden umfasst zehn Schritte. Dazu gehört die Festlegung der (zum Beispiel ökonomischen oder energetischen) Ziele, die mit dem jeweiligen Adsorptionsprozess erreicht werden sollen, aber auch aufeinander aufbauende Schritte zur technischen Umsetzung (vgl. Textbox 1).

ROBUST UND AUSREICHEND GENAU

Ein zentraler Schritt besteht in der Erstellung eines mathematisch-physikalischen Modells, das den Adsorptionsprozess quantitativ beschreibt. Hierfür kann ein Software-Werkzeug herangezogen werden, das die Wissenschaftler im Vorläuferprojekt SYSKON entwickelt hatten. «Das Modell erfasst alle relevanten Wechselwirkungen des Adsorptionsprozesses ausreichend genau, zugleich ist das Modell schnell und robust», sagt Prof. Dr. Ulf Christian Müller, der am HSLU-Kompetenzzentrum im Bereich Fluidmechanik und Thermodynamik unterrichtet. «Gegenüber auf dem Markt verfügbaren Tools, die oft sehr ausgefeilt und unflexibel sind, lässt sich unser Werkzeug dank seines modularen Aufbaus mit relativ wenig Aufwand auf eine grosse Palette von Anwendungsfällen anpassen», so Müller.

Das Modell kann nach der Validierung für die Sensitivitätsanalyse und die Optimierung des vorliegenden Adsorptionsprozesses herangezogen werden. Einzig für die Feinauslegung der Anlage, dem letzten der zehn Schritte des Leitfadens, ist das Modell nicht konzipiert. «Wer unseren

Leitfaden befolgt, vermeidet eine Überdimensionierung seiner Adsorptionsanlage und entgeht so einer Gefahr, wie wir sie in der Praxis oft beobachtet haben», sagt Müller. Gestützt auf zwei praxisnahe Beispiele schätzt Müller die energetischen Einsparungen durch korrekte Dimensionierung auf 25 bis 30 Prozent. Dass solche Effizienzsteigerungen auch praktisch umsetzbar sind, wollen die Wissenschaftler der HSLU künftig mit Anwendungen ihres Modellierungs-Werkzeugs in der industriellen Praxis zeigen.

IN ZEHN SCHRITTEN ZUM ZIEL

Der von Forschern der Hochschule Luzern erarbeitete Leitfaden ermöglicht ein systematisches Vorgehen zur Auslegung von Adsorptionsprozessen aus der Gasphase. Die zehn Schritte sind nachfolgend in Stichworten wiedergegeben:

Aufgabenstellung: Die Kernaufgabe des Prozesses wird definiert.

Ist-Analyse: Alle verfügbaren Prozessdaten (wie Temperaturniveaus, Gasvolumenströme, Drücke und Umgebungsbedingungen) werden zusammengetragen, Parameter der Prozessführung bestimmt und die für die Anlage verfügbaren Räumlichkeiten abgeklärt. Ein Augenmerk richtet sich auf die verfügbaren Energien (Abwärme, Prozessdampf usw.).

Zielfunktionen: Festlegung der Ziele, die mit dem Adsorptionsprozess erreicht werden sollen (z. B. tiefe Prozesskosten, geringer Energieverbrauch).

Sorbensauswahl: Festlegung des Adsorbens, das die vorliegende Anwendung optimal erfüllt (unter Beizug der Gleichgewichts- und Kinetikdaten, wobei deren Genauigkeit von elementarer Wichtigkeit ist).

Prozessdefinition: Festlegung der Prozessführung und der Bauart der Adsorptionseinrichtung einschliesslich des zugehörigen Desorptionsprozesses (beispielsweise mittels Temperaturwechsel- und / oder Druckwechsel-Desorption).

Modellerstellung: Erstellung eines mathematisch-physikalischen Modells zur Beschreibung des Adsorptionsprozesses, wofür die Forscher der Hochschule Luzern ein Basismodell in der Modellierungssprache Modelica entwickelt haben. Durch Kombination mehrerer Basismodule lässt sich eine Vielzahl von Adsorberarten modellieren.

Modellvalidierung: Das Modell wird validiert, dies mit Referenzfällen aus der Literatur mit angepassten Randbedingungen oder unter Verwendung von Messdaten. Wichtige Kenngrössen betreffen Prozessgleichgewicht und -kinetik, Stoff- und Wärmeübertragung.

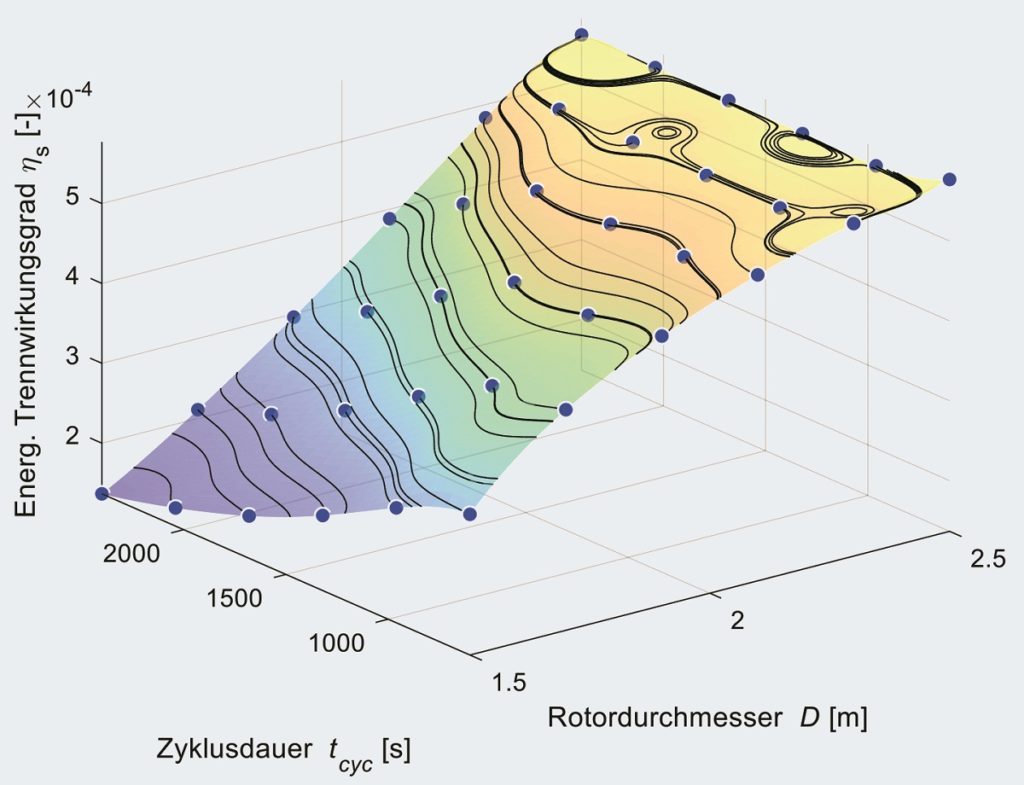

Sensitivitätsanalyse: Alle Parameter der Anlage werden variiert und die möglichen Betriebspunkte in einem Haupteffektdiagramm und einem Wechselwirkungsdiagramm dargestellt. Auf diesem Weg werden die Parameter mit dem grössten Einfluss auf die Zielfunktion(en) und deren Wechselwirkung ermittelt («Design of Experiments» / DoE).

Optimierung: Auf der Grundlage des vorherigen Schrittes wird unter Einbezug mathematischer Methoden bestimmt, wie die Zielfunktion(en) am besten erreicht werden kann (können).

Feinauslegung: Der abschliessende Schritt ist die Feinauslegung der Adsorptionsanlage (die oben erwähnte Modelica-Software ist nicht für die Feinauslegung der Anlage konzipiert). Mit dem Leitfaden und dem Software-Tool stehen die zwei zentralen Werkzeuge für den praktischen Einsatz bereit. Das Tool ist für die beiden mit Abstand wichtigsten Adsorbertypen – Festbett- und Rotoradsorber – getestet und validiert.

BV

DIE QUAL DER WAHL

Um bestimmte Stoffe aus einem Gasgemisch zu adsorbieren, stehen heute abertausende Adsorptionsmaterialien («Adsorbentien» »,,) zur Verfügung. Diese lassen sich nach ihren Grundstoffen gruppieren in kohlenstoffhaltige Adsorbentien (z. B. Aktivkohle), oxidische Adsorbentien zum Beispiel Zeolithe oder Silicagel) und Polymeradsorbentien. All diese Adsorptionsmaterialien haben unterschiedliche Eigenschaften und werden für unterschiedliche Zwecke eingesetzt.

Neben der grossen Verbreitung in industriellen Prozessen kommen Adsorptionsmaterialien auch in Haushalten zum Einsatz. So nutzen Dampfabzugshauben in Küchen in der Regel Aktivkohle, um unerwünschte Düfte aus der Abluft zu entfernen. Ein anderer Anwendungsfall sind Päckchen mit kleinen Kügelchen, wie sie oft Verpackungen beigelegt sind. Die Silicagel-Kügelchen sorgen für die Trocknung der Luft und verhindern so die Beeinträchtigung der verpackten Waren durch Feuchtigkeit. BV

HINWEISE

Der Schlussbericht zum Projekt «Empfehlungen zum Energieeffizienten Einsatz von Adsorptionsprozessen aus der Gasphase » (EESP) sowie der «Leitfaden zur systematischen Auslegung technischer Adsorptionsprozesse aus der Gasphase» sind abrufbar unter:

www.aramis.admin.ch/Texte/?ProjectID=47440.

Der Schlussbericht zum Projekt «Systematische Konzipierung industrieller Ad- und Desorptionsprozesse» (SYSKON), in dem das Modell entwickelt wurde, ist abrufbar unter:

www.aramis.admin.ch/Texte/?ProjectID=40680.

Eine Vorstudie rund um Sorptionsprozesse unter dem Namen «Technische Sorptionsprozesse

für energetische Anwendungen» (TSEA) ist abrufbar unter: www.aramis.admin.ch/Texte/?ProjectID=35930.

Unterstützung bei der Implementierung eines industriellen Adsorptionsprozesses mithilfe der im Haupttext genannten Software leisten Prof. Dr. Mirko Kleingries (mirko.kleingries@hslu.ch), Leiter des Kompetenzzentrums ‹Thermische Energiesysteme und Verfahrenstechnik› sowie Prof. Dr. Ulf Christian Müller (ulfchristian.mueller@hslu.ch), Dozent am Kompetenzzentrum «Fluidmechanik und numerische Methoden».

Auskünfte zu den Forschungsprojekten erteilt Dr. Carina Alles (carina.alles@bfe. admin.ch), Leiterin des BFE-Forschungsprogramms Industrielle Prozesse.

Weitere Fachbeiträge über Forschungs-, Pilot-, Demonstrations- und Leuchtturmprojekte im Bereich Industrielle Prozesse finden Sie unter www.bfe.admin.ch/ec-prozesse.