Um die eigenen Energieerzeugungskosten zu senken, lie eine deutsche Papierfabrik auf ihrem Werksgelände eine hocheffiziente Energiezentrale einrichten, die neben Erd- auch mit Biogas betrieben wird. Der mit der Umsetzung des Projektes beauftragte Schweizer Anlagenbauer Caliqua AG installierte in diesem Rahmen auch eine Biogas-Versorgungsleitung von 450 m Länge und setzte dazu modulare MP-FLEX-Halterungen der bayerischen MPSS GmbH ein. Da die mageschneiderten modularen Stahlbauteile vom Hersteller innerhalb von nur drei Wochen gefertigt und geliefert werden konnten, lie sich der enge Zeitrahmen für die geplante Inbetriebnahme ohne Schwierigkeiten einhalten. Ein 3D-Planungstool sowie der Einsatz von standardisierten Modulen mit zugehörigen Statik-Tabellen beschleunigten zudem die Planung und Zeichnungserstellung deutlich. Die Konstruktionen aus torsionssteifen Vierkantrohren, die vor Ort auch Wind- und Schneelasten standhalten müssen, können Einzellasten von bis zu 8.5 t aufnehmen. Gleichzeitig sind die Halterungen um circa 20 Prozent leichter als herkömmliche Doppel-T-Konstruktionen, was deutlich Beschaffungs-, Transport- und Montagekosten einspart.

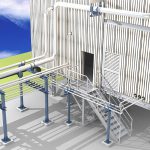

Im Jahr 2014 errichtete die Caliqua AG auf dem Gelände einer Papierfabrik eine hocheffiziente Energiezentrale mit drei Gaskesseln und einer nachgeschalteten Dampfturbine, durch die die Energieerzeugungskosten reduziert werden sollten. Eine zusätzliche Senkung der Betriebskosten sollte durch die alternative Befeuerung eines Kessels mit Bio- anstatt Erdgas erzielt werden. Zu diesem Zweck musste eine neue Leitungstrasse verlegt werden – und zwar überirdisch im Freien, ohne die vorhandenen Verkehrs- und Betriebswege auf dem Werksgelände zu behindern oder einzuschränken. «Bei der Suche nach flexiblen und für hohe Lasten geeigneten Rohrleitungshalterungen sind wir auf das MP-FLEX-System von MPSS aufmerksam geworden», erklärt Klaus Fischer, Gruppenleiter Anlagenbau bei der Caliqua AG.

Hohe Belastungsaufnahme

Um die Trasse vom Einbindepunkt – einer bestehenden Biogas-Rohrleitung – insgesamt 450 m zur neuen Energiezentrale verlegen zu können, benötigte der Schweizer Anlagenbauer magefertigte Rohrleitungshalterungen in verzinkter Ausführung und mit prüffähigen statischen Nachweisen. Durch die sehr enge Terminschiene zwischen der Beauftragung von Caliqua durch die Papierfabrik und dem festgelegten Inbetriebnahme-Termin für die Leitung stand zudem für die Herstellung und Lieferung der Halterungsbauteile nur ein Zeitfenster von maximal drei Wochen zur Verfügung. «Bei den MP-FLEX-Halterungen handelt es sich um massive Stahlbauteile in einer speziellen, montagefreundlichen Modulbauweise. Sie sind uns für die kurzfristige Realisierung der Trasse unter anderem deshalb als die geeignete Lösung erschienen, weil mit diesem System sehr hohe Lasten abgetragen werden können und die passgenauen Systemteile in kürzester Zeit lieferbar sind. Zusätzlich können die Bauteile mit sämtlichen gängigen Rohrlagern kombiniert werden», erläutert Fischer.

Eine wesentliche Problematik bei der Planung und Errichtung der Biogas-Rohrleitungstrasse bestand darin, dass an der im Freien gelegenen Leitung auch Wind- und Schneelasten auftreten können, was relativ hohe Querkräfte für die betroffenen Halterungen zur Folge hat. Zusätzlich musste die Leitung wegen des betriebsbedingten Kondensatanfalls mit Gefälle zu den Tiefpunkten verlegt werden. Erschwerend kam ein variierendes Geländeniveau hinzu, wodurch sich unterschiedliche Höhen von bis zu 5 m für die insgesamt 82 Halterungskonstruktionen ergaben. «Durch die Verwendung von torsionssteifen Vierkantrohren in den Profilgröen 100 x 100 und 140 x 140 mit jeweils 8 mm Wandstärke können viel höhere Belastungen als bei bisher erhältlichen modularen Systemen aufgenommen werden», erklärt Andreas Wallner, Geschäftsführer der MPSS GmbH. «MP-FLEX-Standard-Halterungskonstruktionen können Einzellasten bis zu 8.5 Tonnen aufnehmen. Sonderkonstruktionen noch deutlich mehr.» Bei dem Projekt in der Papierfabrik beträgt die höchste Querbelastung, die in 5 m Höhe auftritt, 1,2 kN – circa 120 kg.

Vereinfachte Planung und schnelle Fertigung

Um die Produktivität in der Halterungsplanung zu steigern, nutzten die Caliqua-Konstrukteure statt der herkömmlichen 3D-CAD-Bauteilekataloge ein von MPSS zur Verfügung gestelltes Tool (Video unter www.mpss-gmbh.de) und planten die Biogastrasse im 3D-CAD-Modell auf Basis von selbst vor Ort genommenen Maen sowie zur Verfügung gestellten Werks-Übersichtsplänen mit eingetragenen Höhenknoten: «Das Tool platziert nach Auswahl des zu halternden Rohrleitungspunktes und dem entsprechenden Gebäudeanschluss die Halterungskonstruktion automatisch – inklusive aller Verbindungsmittel zum Gebäude wie Dübel oder Trägerklammern», so Wallner. «Der Konstrukteur kann anhand der Übersichtstabellen mit der statischen Belastbarkeit für über 150 Standardanwendungen zwischen den für den Halterungsfall zur Verfügung stehenden Bauteilkombinationen wählen und auch nachträglich noch Einzelmae verändern.» Im Anschluss werden die Halterungszeichnungen und damit die Bestelllisten fast automatisch generiert, wodurch sich die sonst übliche Zeit für die Erstellung der Zeichnungen auf ein Minimum reduziert. «Mit dem 3D-Tool konnten wir die Produktivität im Bereich der Unterstützungskonstruktion merklich steigern», bestätigt Fischer.

Die schnelle Fertigung bei MPSS ist von der Nutzung des Tools allerdings unabhängig und ergibt sich im Wesentlichen aus zwei Faktoren: «Durch automatisierte Halbzeug-Zuschnitt-Listen, die wir auf Basis der Kunden-Bestelllisten erzeugen, und fest abgespeicherte Bauteildaten für die CNC-Maschinen wird die Arbeitsvorbereitung auf ein Minimum reduziert und die Fertigung kann sofort nach Auftragserteilung erfolgen», erläutert Wallner. Die erforderlichen Halbzeuge und Standard-Teile sind zudem in der Produktion vorrätig und müssen nicht erst auftragsbezogen bestellt beziehungsweise gefertigt werden. So war die Einhaltung der Lieferfrist für die bei der Biogas-Leitung benötigten Teile kein Problem: Sie waren innerhalb der vorgegebenen drei Wochen in mm-genauer Ausfertigung und verzinkter Ausführung vor Ort. Die Bauteile können auch alternativ mit Pulverbeschichtung für Korrosivitätskategorien bis C5 geliefert werden.

Einsparung bei Beschaffungs-, Transport- und Montagekosten

Die MP-FLEX-Halterungen haben jedoch noch einen weiteren Vorteil: Durch den Einsatz der torsionssteifen Vierkantrohre ist ihr Gewicht um circa 20 Prozent geringer als das herkömmlicher Konstruktionen aus Doppel-T-Profilen. Auf diese Weise werden nicht nur die Beschaffungs-, Transport- und Montagekosten gesenkt, sondern auch Ressourcen geschont. Zudem lassen sich im Unterschied zu herkömmlichen modularen Halterungssystemen durch die Maanfertigung der Bauteile unnötige Bohrungen und Trägerüberstände vermeiden: «Die bisherigen Systeme haben in der Regel feste Längen-Abstufungen für Konsolen und Träger – beispielsweise in 250-, 300- oder 500 mm-Stufen – um die Bauteil-Vielfalt stark zu reduzieren und auf Vorrat produzieren zu können», so Wallner. «Das führt in den meisten Fällen zu Trägerüberständen, die vom Auftraggeber bezahlt und unter Umständen nachträglich eingekürzt werden müssen.» Zusätzlich haben diese Standard-Bauteile eine Vielzahl von Bohrungen, um sie für möglichst viele Anwendungen einsetzen zu können.

MP-FLEX-Komponenten dagegen besitzen nur die Bohrungen, die für das konkrete Projekt erforderlich sind, was sich insgesamt positiv auf die Energie- und CO2-Bilanz bei der Herstellung, beim Transport und bei der Montage auswirkt. «Für uns als nachhaltig denkendes und agierendes Unternehmen ist das ein sehr wichtiger Nebeneffekt: Durch den Einsatz der gewichtsoptimierten Halterungsbauteile konnten wir nicht nur unser Projekt-Budget, sondern auch die Umwelt schonen», erklärt Fischer. Darüber hinaus entfielen durch die mitgelieferten prüffähigen statischen Nachweise Zeit und Kosten für statische Berechnungen. Für über 5 600 Standard-Halterungs- und Grössenkombinationen sind prüffähige Statiken erhältlich. Auf Wunsch werden auch statische Nachweise für Sonderkonstruktionen erstellt. Zum Lieferumfang gehören auch eine auftragsbezogene EG-Konformitätserklärung sowie die zugehörigen 3.1-Werkstoffzeugnisse. Durch die abgerundeten Ecken der Vierkantrohre und der Abschlusskappen für die Trägerenden sind die MP-FLEX-Konstruktionen nicht nur optisch ansprechend, es wird auch die Verletzungsgefahr reduziert. «Auf Grund der sehr positiven Erfahrungen bei diesem Projekt werden wir die MP-FLEX-Halterungen bei künftigen Projekten wieder einsetzen» resümiert der Gruppenleiter Anlagenbau.